- A+

现代制造企业中,生产过程的自动化和数字化程度越来越高,生产设备也越来越智能化。在这种背景下,制造执行系统(Manufacturing Execution System,MES)和可编程逻辑控制器(Programmable Logic Controller,PLC)成为生产过程中的两个关键系统。本文将探讨MES系统与PLC系统的沟通方式和作用,以及如何实现二者之间的无缝衔接。

一、MES系统和PLC系统之间的沟通方式主要有以下三种:

其一是基于物理连接的方式,MES系统和PLC系统通过物理连接(如串口、网线等)直接连接,MES系统可以读取和操作PLC系统中的数据。这种方式实现简单,但不够灵活,无法满足大规模、复杂的生产环境。

其二是基于OPC协议的方式,MES系统和PLC系统通过OPC协议进行通信。OPC(Open Platform Communications)是一种开放的通信标准,它可以实现不同类型的设备之间的数据交换和互操作。通过OPC协议,MES系统可以读取和操作PLC系统中的数据,实现实时数据采集和控制。

其三是基于中间件的方式,中间件是一种软件系统,它可以实现不同类型的系统之间的数据交换和处理。通过中间件,MES系统和PLC系统可以实现数据的实时同步和协同操作,实现生产过程的自动化和数字化。

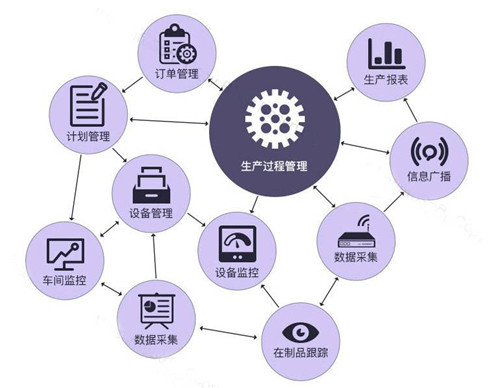

二、MES系统和PLC系统在生产过程中的作用不同,但相互关联,共同构成了制造执行系统的核心部分。

MES系统:MES系统负责生产计划的制定、生产过程的监控和控制、质量管理和物流管理等。MES系统可以通过读取PLC系统中的数据,实现生产进度和生产数据的实时监控,帮助企业实现生产过程的数字化和优化。

PLC系统:PLC系统负责生产设备的控制和调度。PLC系统可以通过MES系统提供的生产指令和参数,实现生产设备的自动化控制和调度,确保生产过程的稳定运行和高效运作。

三、实现MES系统与PLC系统的无缝衔接

1.选择适当的通信方式:根据企业的实际需求和生产环境,选择适当的通信方式。如果生产环境较为简单,可以选择基于物理连接的方式;如果生产环境较为复杂,可以选择基于OPC协议或中间件的方式。

2.设计合理的数据传输格式:MES系统和PLC系统之间的数据传输需要设计合理的格式,以保证数据的准确性和可靠性。企业可以根据生产数据的类型和格式,设计相应的数据结构和协议。

3.实现数据的实时同步和互通:MES系统和PLC系统之间的数据需要实现实时同步和互通。为此,企业可以开发相应的数据采集和控制软件,实现数据的实时传输和处理。

4.进行系统集成和调试:在MES系统和PLC系统之间实现无缝衔接之前,需要进行系统集成和调试。企业可以通过模拟生产环境,测试系统的功能和性能,确保系统能够正常运行并满足企业的需求。

MES系统和PLC系统是现代制造企业中不可或缺的两个系统,它们通过沟通和协作,实现生产过程的数字化和自动化。企业在引入MES系统和PLC系统之前,需要选择适当的通信方式、设计合理的数据传输格式、实现数据的实时同步和互通,并进行系统集成和调试,以实现二者之间的无缝衔接。

- 精诚MES企业微信

- 扫一扫加客服微信

-

- 精诚MES公众号

- 扫一扫关注精诚软件

-