- A+

由于全球激烈竞争,要求生产更高效、产品质量更高和价格等压力,迫使制造企业越来越需要优化生产和改善生产流程。向客户提供无缺陷的产品,已经不再是制造企业的最高目标,而是首先形成无缺陷的生产。可能存在的质量缺陷早在产生之前就已避免,或者有缺陷的产品在被发现后从生产中剔除。由此,减少了零部件继续加工产生的费用,由于这些有质量问题的零部件,无论如何在后继的加工步骤里不再保留了,由此剔除这些有质量问题的零部件,以减少这些零部件继续加工产生的费用。

在生产中的其他薄弱环节是,由于等待时间而产生的过高周转库存、由于计划不好而产生的能源浪费或者没有优化的生产过程而配置产生的过多人员投入。这些薄弱环节几乎还在继续存在着。

但是,不仅生产过程中的薄弱环节,而且客户向供应商提出的新要求,这些都困扰着生产者。这里首先要提到的是如何跟踪与追溯领域里的困扰,制定一个以上或至少一个完整生产流程的日志记录,并具有可追溯性。实时生产如“准时生产”( Just in Time )或“准时供货”(Just in Sequence )的前提是高度地保证交货日期,它只有通过精细的生产计划和精确的生产控制才能达到。只有在生产计划和生产控制系统的支持下,并考虑实际生产条件,才能应对所有这些要求。

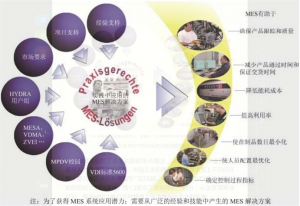

在过去的20年里建立的制造执行系统(MES ),作为一种工具或应对具有挑战性任务的“工具”。MES系统最初被理解为以下这些领域的集成者:工况数据采集、生产指挥系统、DNC(数字群控)、CAQ(计算机辅助质量控制)及人力资源管理等。随着MES系统的进一步发展,MES理念和系统越来越多地相互融合,它们支撑着当今现代生产中的生产管理层次。

MES是包括了众多功能的组合概念,从生产组织、质量控制,直至人力资源管理的范围。制造企业的每个部门有着本质上不同的任务,要完成这些任务需要专门的功能。在已经提到的VDI5600标准以矩阵的形式加以描述。

上表示了该矩阵的一部分,从这里清晰地可知,哪些MES功能在何种程度上支撑着制造企业的设施。

- 精诚MES企业微信

- 扫一扫加客服微信

-

- 精诚MES公众号

- 扫一扫关注精诚软件

-