- A+

电表生产企业具有批量大、连续生产,质量要求较高的特点,随着电表市场需求量的不断增加,生产规模的不断扩大,产品质量的不断提高,电表生产加工企业发现上层生产计划管理受市场影响越来越大,公司明显感到计划跟不上变化。面对客户对交货期的苛刻要求,面对更多产品的改型,订单的不断调整,公司管理者也明显认识到,计划的制订必须要依赖于市场和实际的作业执行状态,而不能完全以物料和库存回报来控制生产。 事实证明公司之前实施的IOA、ERP等系统主要是针对资源计划,它通常能处理昨天以前发生的事情(作历史分析),也可预计并处理明天将要发生的事件,但对今天正在发生的事件却留下了不规范的缺口。因此,生产的现场管理一直处于黑箱作业的状态,这已无法满足今天复杂多变的竞争需要。因此如何将此黑箱作业透明化,找出任何影响产品品质和成本的问题,提高计划的实时性和灵活性,同时又能改善生产线的运行效率已成为我公司势在必行的问题。 公司制造链的管理层能以其超前的观念认识到采用先进的MES管理软件来对其生产流程进行优化管理。希望通过MES系统的建设,建立有效的生产管理、品质管理、物料管理、数据管理,从而更具针对性地改善生产绩效、品质水准。通过产品条形码化在车间、线体上的流动和数据采集,实现生产状况的精细化、透明化和自动化,品质控制的实时化、资料化、一体化。 而最终完成的MES系统,会将成品及关键重要零部件,建立从供货商送货、检验、入库、生产领料、生产过程控制、线上检验、产品入库、发运、售后服务的全流程条形码化管理。不仅达到顺向的、实时的生产跟踪、物料跟踪、品质控制,还可通过售后服务等后续环节的信息回馈,达到往前方环节的逆向追溯,实现产线、工位、人员、品质、供货、产品开发、顾客服务等多方位的监控、分析、改进。而目前我公司首先要完成的是MES系统中的关键模块------条码管理系统的完善与推进。 二、需求概述 公司对MES系统的子模块条码管理系统提出当前主要需求如下 : 订单跟踪: 能从计算机中随时得到客户的姓名、地址、计划单号、规格和数量等信息。 质量跟踪: 能跟踪整个产品、生产场地、生产日期、班组生产线、批次和返修历史等信息,对发生质量缺陷的产品可以通过条码追溯自动查询等。 条码管理:完成产品条码序列号的生成、发放、管理,确定产品条码的首工序及粘贴位置。 工序流转、过站确认管理:完成产品条码过站的确认与强制性、工序流转记录、建立部分工序与条码的对应关联关系,可通过包装物或产品本身的任何一个条码信息关联所有、批次号、数量、零部件、客户、生产过程、质量检验等关键信息。 漏工序控制管理:若前工序没有扫描,则后工序不能扫描且报警,以防止漏工序。 报表功能: 提供各类管理报表供管理层参考。 通过二层网拓朴结构,实现生产动态数据同步(以后扩至三层),一台独立服务器便于数据的集中管理和控制。同时,预留与ERP等系统的数据接口,为以后现各项基础数据(如物料信息、人员信息、工艺数据等)的统一维护和操作,减少企业信息孤岛,完成MES 生产执行系统和ERP等系统间的协同工作作准备。 三、系统概要设计 条码管理系统采用B/S(Client/Server) 结构设计,Microsoft SQL Server2000 数据库,网络拓扑结构如下: |

|

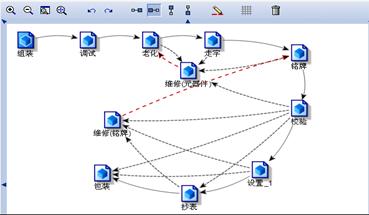

| 采用生产线条码技术,将订单号、批次、产品数量编号形成条码,在产品生产前打印并粘贴条码。这样就可以很方便跟踪产品生产全过程。对于不合格的产品送维修,由维修确定故障的原因和工序位置。

该MES条码管理系统基于大量的网络硬件设备和条码扫描设备,这些设备的正常运行保证了系统的稳定,是生产车间管理系统安全、高效、稳定运行的前提。包括: 四、软件模块对应: 1、生产建模: |

|

|

工艺流程示例(如上图),可根据实际情况定义流程次序及返修路径

A、建立计划单,初始化计划单状态,并指定计划下达时间、计划完成时间和交付日期。根据计划单放出产品条码号,对该生产计划单实行状态管理,在计划单及条码号下达之后,实时汇报其生产进度。

|

|

|

B、制造执行过程中可记录所在工序的订单号、批次、数量,这包括:工序记录、质量数据、不合格记录等,确保产品正确进入下一道工序,采集质量数据、记录不合格、选择进入返修工位、指定返修原因等,同时记录操作人员和操作时间等必要信息。

|

|

|

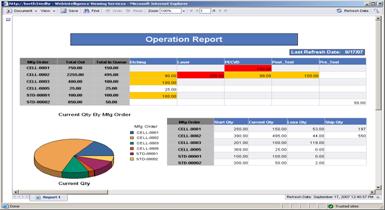

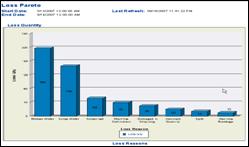

C、在制品WIP报表实时汇报每个工序的等待数量和正在加工数量,由此及时发现由于设备故障或其它原因导致的制造瓶颈。MES将用于实时查询当前WIP中某个组件的工序流转详细记录,作为电子流转卡使用,代替纸张工序流转卡。 D、根据计划单计划与实际发货时间对比,计算计划单达标率。 F、追踪返修产品的处理记录。在识别了不合格品形成不合格记录之后,防止不合格品流转到下道工序发生无附加值加工或进入成品库。不合格根本原因分析,客户投诉时通过追溯报表获得详细制造历史记录,计算一次通过率FPY及直通率RTY

|

|

| G、计划与执行电子看板 (Schedule ?Execution Kanban) 提升车间WIP透明度, 并达到Lean Manufacturing。

优点:1、支持多任务厂架构;(如加设配套部、SMT车间物料管理等); 2、结合VS .NET设计用户接口,并发布于MES系统中,单一入口; 3、向外扩容性好,灵活性强,与ERP、PLM系统可做无缝接合。 五、实施效益 通过条码技术规范作业流程,实现现有生产所有工序间的信息联动,质量追溯;方便数据采集,提高数据准确性,生产实时运作状况完全掌控,降低管理成本,提高经营效率。 |

- 精诚MES企业微信

- 扫一扫加客服微信

-

- 精诚MES公众号

- 扫一扫关注精诚软件

-